機上計測

Hexagon m&h NCゲージ

導入事例

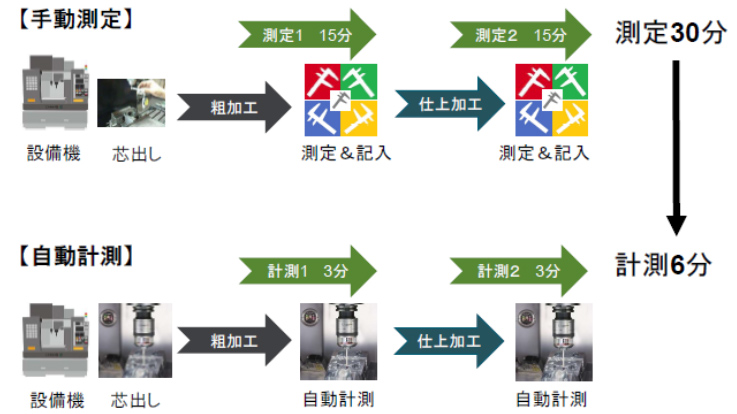

| 機械状態 | 測定時間 | 合計時間 | ||

|---|---|---|---|---|

| 稼働時間 | 停止時間 | |||

| 手動計測 | 6 | 3 | 3 | 9 |

| 自動計測 | 6 | 0.6 | 0.6 | 6.6 |

| 短縮時間 | 2.4 27%向上 |

|||

(1) 生産性27%向上、更に不具合流出を事前に防止

(2) 更に作業者は3時間の他の作業が可能

ー 目からウロコ NCゲージの活用術 ー

VOL.1:外径の計測

VOL.2:円筒の計測

VOL.3:穴のピッチ計測

VOL.4:レポートCSV

VOL.5:キーの心出し

VOL.6:内径の計測

VOL.7:PCDの計測

VOL.8:真円度の測定

NCゲージの特長

Feature 01機上での自動計測で生産性を向上させる

Feature 02不具合品の流出を防止する

Feature 03加工精度、品質を向上させる

Feature 04作業者がその場で測定プラグラムの作成、測定可能

Feature 05測定結果のレポート出力、保存が可能

Feature 06工作機械で幾何公差の計測ができます

| 真直度 | 線 | プローブ軸に平行な面上の線分を、直線上に3点以上測定し、真直度を求めます。 | |

|---|---|---|---|

| 平面度 | 平面 | 平面を格子状または円形(円周上)に測定し、平面度を求めます。 | |

| 真円度 | 円(内径)、円(外径)、円(シャフト) | 円形状を4点以上で計測し、真円度を求めます | |

| 円筒度 | 円筒(内側)、円筒(外側) | 円筒形状を複数の断面で測定し、円筒度を求めます。 | |

| 円筒の構築 | 2つ以上の円要素から円筒を構築し、円筒度を求めます。 | ||

| 平行度 | 角度の構築 | 平行な2つの線要素に対して、評価する長さを指定して、平行度を求めます。 | |

| 直角度 | 角度の構築 | 直交する2つの線要素に対して、評価する長さを指定して、直角度を求めます。 | |

| 位置度 | 円(内径)、円(外径)、円(シャフト) | 円要素の中心座標について、設計値に対する位置度を求めます。(データ基準での位置度の演算は除く) | |

| 同心度 | 同心度 | 2つの円要素を組み合わせ、中心座標の同心度を求めます。 | |

| 円周振れ | 円(シャフト) | シャフトを回転させて外径を測り、中心座標と円周上の計測ポイントの振れ量を求めます。 |

お客様の声

T社様 [航空機関連加工]

導入前のお悩み

内径Φ650の検査をする度に時間がかかり機械も止めてしまうので、もっと効率良くしたい。大型ワークを加工後、クレーンで吊って測定室に移動させて測っていた。

導入後の改善点

機械の上で3次元測定機と同じように18点ポイントを取って、真円度を測れるようになりました。

測定室までワークを持ち込む段取りと作業時間がなくなり、作業者の負担が大きく減りました。

D社様 [港湾関連部品加工]

導入前のお悩み

加工後、測定機でPCD寸法を測っているが一度、チャックから外すと再現性がなくなり追加工が大変だ。できることなら機械の上で測って寸法内に収めたいけど・・・。

導入後の改善点

加工後に8箇所の内径(位置度)とPCDを測れるようになり、チャックしたまま追加工ができるようになった。どの穴位置のズレが大きいか分析もできるようになり不良品を削減できました。

K社様 [各種金型加工]

導入前のお悩み

社内の数少ない3次元測定機の前に多くの測定物があり、いつも測定待ちの状態。短納期品なのに早く対応したい。

金型の内径テーパ角度と大端部内径をもっと早く測る手段はないかなあ・・・。

導入後の改善点

内径テーパ度と演算機能の線の構築と点の構築で

大端部内径を3次元測定機のように測れるようになりました。

社内の3次元測定機の順番を待たずに短納期品をお客様に納入できるようになり、満足しています。

Feature 07計測結果を自動でレポート保存ができます

- Xml形式でも自動保存が可能なのでビッグデータを活用して工程能力・機械能力評価への活用もできます。

※オプション:Q-DAS統計解析ソフトウェアと連動 - 自動車関連企業様 必読!! 機上計測で取得したデータを分析して工程管理をお勧めします。 1.Q-DASによる工程能力を自動計算 2.実践的な工程能力評価の活用方法

お客様の声

F社様 [自動車部品加工]

導入前のお悩み

マイクロメータやノギスで若手作業者が測定するけど、バラつきがあったり測定結果が安定しない。

これから測定技能を教えるにも時間がないし、簡単に測定させて正確な計測結果を残せるようにしたい・・・。

導入後の改善点

内径2箇所と穴ピッチ、段差1箇所の測定プログラムを15分程度で作成。若手作業者に加工後、作成した測定プログラムを実行させ正確な測定と測定結果を自動でレポート保存できるようになりました。

F社様 [樹脂金型加工]

導入前のお悩み

作業者が測定機器で測った結果をメモで取って、後でエクセルにまとめて品質記録として残している。

時々、転記ミスもあるし今どき、カンタンに自動で結果を記録として残せないかな・・・。

導入後の改善点

測定プログラムを作成、実行後、測定結果をWord(rtf)形式とExcel(csv)形式で自動保存できるようになりました。

印刷して検査表として納入先へ提出したり、測定結果をグラフ化して加工傾向の分析ができるようになったりと、とても便利です。

Feature 08機上計測で不良品を削減できます

- 加工図面の公差より厳しい公差設定をすることで、未然に不良品の流出を食い止めることができます。

- 指定したマクロ変数に公差外となったワーク数量をフィードバックできるため、大量の不良品の製作を軽減できます。

- 量産部品加工企業様 必読!! 工具摩耗補正に潜むリスクを回避し工具摩耗補正の最適化を実現します。 1.Q-DASによる工具摩耗の傾向管理 2.Q-DASによる工程立ち上げ時間の短縮

お客様の声

A社様 [半導体関連加工]

導入前のお悩み

景気の浮き沈みが大きい業界のため、測定作業のために多くの派遣社員を雇っても不景気になると契約解除しないといけない。

何とか測定作業を自動化させ、景況の動きに強い生産体制にしたいけど・・・。

導入後の改善点

派遣社員の人員を抑え、加工プログラムに芯出しと測定プログラムを追加して、夜間も運転できるようになりました。

また、公差外品が出ると値をマクロ変数に入れられるので不良品を出す前に機械を止められるようになりました。

M社様 [半導体部品加工]

導入前のお悩み

18箇所の内径寸法と穴ピッチが図面公差に入っているので毎回測定機で測らないといけない。

測定箇所が多く時間が掛かり困っている。でも、不良品も出したくない。何かいい方法はないかなあ・・・。

導入後の改善点

加工プログラムの後に測定プログラムを追加して自動計測するようになり、測定結果から機械毎の加工傾向が把握できるようになりました。

今では全数検査から抜き取り検査に変更して生産性が上がっています。

NCゲージの仕様などの詳細は、下記よりご確認いただけます。

NCゲージ 商品サイトHexagon PC-DMIS(デーミス) NC

PC-DMIS(デーミス) NCの特長

Feature 01大型金型の検査時間が短縮できます

- 測定に掛かっていた時間の短縮

従来の方法よりも時間短縮が測れます。

例えば、測定全体に4時間程度かかっていたものが、PC-DMIS NC導入後は1時間30分程度となり、結果として1回の計測で約2時間30分程度の時間が削減できました。 - 測定に掛かっていた作業時間の削減 プログラム作成に掛かる時間は従来の方法との差はありませんが、PC-DMIS NC導入後は測定を自動で行えるようになるため、作業者が測定のために拘束される時間が無くなり、測定中に他の作業ができる様になります。

- 測定結果の記入ミスがなくなる 手書きで測定結果を書き込む場合は時々記入ミスなどが発生しますが、PC-DMIS NCは自動でレポートが作成されるため、ミスがなくなります。

- 測定内容の把握 従来の方法では、レポートを見ただけでは数値の羅列でどこがどのように悪いのかの判断が付きにくいのですが、PC-DMIS NC導入により、モデル上で測定結果を見ることができるようになったため、良し悪しの判断が付きやすくなります。

- 大型金型加工企業様 必読!! 機上計測を自動化することでコストダウンを実現します。 1.金型加工向け機上計測のご提案(PDF:1.1MB)

お客様の声

B社様 [各種金型加工]

導入前のお悩み

測定プログラムの作成

CAMなどを使って測定点の座標値XYZを算出、プローブ先端の球半径分をオフセットさせた位置をNC文で出力するなどしていた。

(プログラム作成時間:1時間程度)

測定

NC文で出力した計測準備点まで機械を自動で動かし、そこから作業者が手動でワークに接触させていた。

(測定時間:測定作業、測定結果の記入含む、多い時で3時間程度)

レポート

プローブがワークに接触した時の座標値をNC画面から読み取り、手書きで控えていた。

(測定時間:測定作業、測定結果の記入含む、多い時で3時間程度)

導入後の改善点

測定プログラムの作成

PC-DMIS NCを使うと、取り込んだ3DのCADモデル上で測定したい点をクリックし、NC文に変換するだけで簡単になりました。

(プログラム作成時間:1時間程度)

測定

変換されたNCプログラムを実行するだけです。

(測定時間:30分程度)

レポート

測定結果を取り込んだ段階で自動作成されます。

(測定時間:1分)

Feature 02工作機械で三次元測定機のソフトを使った計測ができます

- 三次元測定機と同様に、3DCADモデルを取り込めるので、測定箇所はマウスでクリックするだけで測定できます。

- 複雑な幾何公差の演算ロジックも三次元測定機と全く同じです。

- 三次元測定機で一般的に使用されている、十字型のスタイラスも使用が可能です。

- 測定した点群よりベストフィットを掛けることも可能です。

お客様の声

F社様 [半導体部品加工]

導入前のお悩み

今までの常識

ワークを加工するためのCAMは世の中にたくさんあるのに、なんでワークを測定するためのソフトはないんだろう?

導入後の改善点

これからの常識

PC-DMIS NC、はHEXAGON社の三次元測定機で標準使用されているソフトウェアを工作機械上で動かせる様にカスタマイズした商品と知り驚きました。

三次元測定機と同じ使用感覚で、三次元測定機が持つ機能をそのまま工作機械上で使用できます。

Feature 03工作機械上で航空機の部品を測定できます

- 工作機械上でも幾何公差が測れます。

- 加工後、ワークを外して三次元測定機に移動させる手間と段取り時間を削減できます。

- 一度測定プログラムを作成してしまえば、加工プログラム内に組み込んで自動化することができます。

- レポートも測定後に自動生成されます。

- 加工中でもオフラインで計測プログラムが作成ができるため、生産工程に影響を与えません。

お客様の声

D社様 [航空機関連加工]

導入前のお悩み

今までの常識

航空機部品の図面には幾何公差がいっぱい。

幾何公差は三次元測定機で評価するのが当たり前。

部品の多くは全数検査なので、常に三次元測定機がフル稼働している。

導入後の改善点

これからの常識

三次元測定機と同じ使用感覚で、難しい幾何公差評価も工作機械上で行えるようになりました。

加工後、加工した機械でそのまま測定できますので、常時三次元測定機待ちといった状況を改善できました。

Feature 04市場に存在する多くのNC装置に対応済みです。

- オプションの追加で、最大7台の工作機械(NC装置の種類不問)で同時計測が可能です。

- 市場に存在する多くのNC装置に対応済。対応していなかったNC装置に対しても、お客様の要望で追加した実績があります。 ・対応しているNC装置:Mazak、Okuma、Fanuc、Mitsubishi、Toshiba、Heidenhain、Siemens

お客様の声

F社様 [樹脂金型加工]

導入前のお悩み

今までの常識

機械の台数が多く、全ての機械に導入するとなると費用対効果の点で心配がある。

NC装置の種類が多く、対応できる機械とできない機械があり、全機種に導入できないことがネックになっている。

導入後の改善点

これからの常識

最大7台までの機械を監視できるシステムが採用されているので、機械の台数や種類が多くても導入することができました。

また、多くのNC装置に対応済みで、対応していない装置も場合によっては開発が可能とのことなので、今後も機械導入時に相談したいと思います。

PC-DMIS(デーミス) NCの仕様などの詳細は、下記よりご確認いただけます。

PC-DMIS(デーミス) NC 商品サイトお困りごと・課題のご相談

工場の自動化についてのお困りごとや課題は

ぜひキャプテンインダストリーズまでお気軽にご相談ください。

豊富な経験・ノウハウから、ひとりひとりのお客様のご要望に沿った

ベストなソリューションをご提案いたします。