NCゲージ アプリケーション

NCゲージ アプリケーション

VOL.1:外径の計測

複合加工機 / 航空機部品

導入理由

三次元測定機で測定する手間と段取り時間を短縮させたかった。

Before

治具から外して三次元測定機で真円度を測定していた。

After

機上でワークを固定したまま真円度が測定が出来るようになった。

加工ワーク

お客様の声

治具から外さず、外径、真円度が測定できるようになった。

測定範囲も円周角度で指定できるため干渉を回避できるようになった。

ワークをクレーンで吊って測定室に移動しなくてもいいので計測にかかっていた時間がおよそ30分短縮できた。

使えるPOINT

“信頼性のある機上計測ができる”

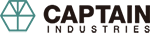

| 外径設計値 | Φ503.240 +/-0.03 |

|---|---|

| NCゲージ結果 | Φ503.245(差0.005) |

| 三次元測定機結果 | Φ503.238(差0.002) |

| NCゲージ 真円度 | 0.016 |

| 三次元測定機真円度 | 0.010 |

NCゲージ アプリケーション

VOL.2:円筒の計測

複合加工機 / 建機部品

導入理由

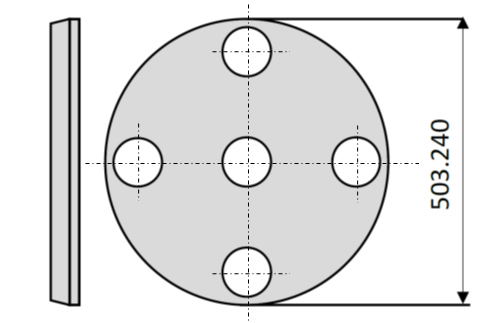

シャフトワークのたわみ自動計測して段取り時間を短縮させたかった。

Before

チャックから外して外径計測、補正値を入力し仕上げ加工をしていた。

After

機上計測結果から自動でテーパ補正をかけられるようになった。

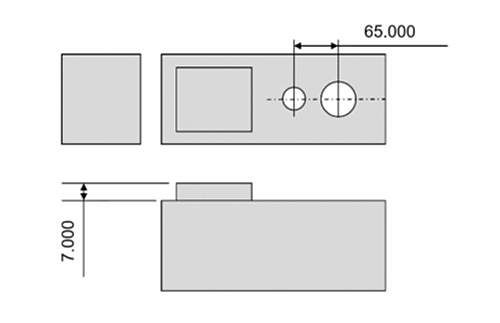

加工ワーク

お客様の声

長物シャフトで振れ止めを使用しない場合自重でたわみが生じ、加工後の円筒形状に膨れが出ることがあった。

機上計測を導入し、仕上げ前に円筒の外径を測定し中心位置のずれを求め自動的にテーパ補正をかけることで加工品質を向上させることができた。

使えるPOINT

“円筒のラジアル方向から外径計測ができる”

NCゲージ アプリケーション

VOL.3:穴のピッチ計測

立型マシニングセンタ / 自動車部品

導入理由

自動化で作業者による計測のバラツキ誤差を軽減したかった。

Before

若手作業者に測定機器の使い方を教えても品質が安定せず記録ミスが頻発していた。

After

機上計測による自動化で品質が安定し、記録ミスは完全になくなった。

加工ワーク

お客様の声

2か所の穴、ピッチ、高さ計測を完全に自動化でき正確な計測データを管理できるようになった。

また作業者は複数の計測機器の使用方法を習得する必要はなく、NCゲージの操作方法を習得するだけとなり、教育が容易になった。

使えるPOINT

“作業者による「ばらつき」、「記入ミス」が完全になくなる”

NCゲージ アプリケーション

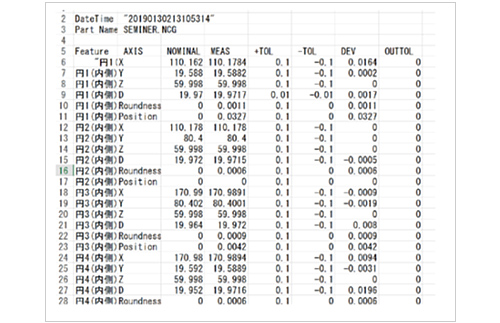

VOL.4:レポートCSV

横型マシニングセンター / 産業機器部品

導入理由

機上計測結果をCSVで出力し社内システムとリンクしたかった。

Before

エクセル形式で記録するため手入力していた。

After

CSVファイル形式で計測結果の出力ができるようになった。

機上計測結果 CSV出力例

お客様の声

機上計測結果をCSVで出力ができるため社内システムとリンクして自動化ができた。そのため手動作業の工数が削減できた。

使えるPOINT

“計測結果をCSVで出力できる”

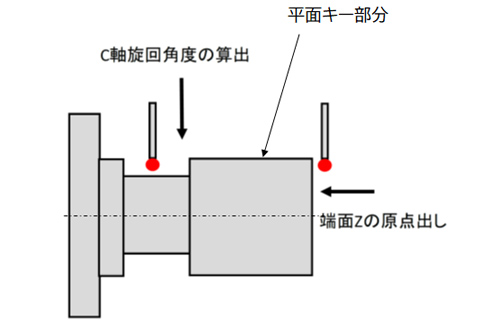

NCゲージ アプリケーション

VOL.5:キーの心出し

複合加工機 / 小物シャフト部品

導入理由

フラットなキー面(C軸回転)と端面(Z面)の心出しを自動化したかった。

Before

ワークをチャックに装着後、手動で心出しをしていた。

After

自動で心出しが出来るようになった。

加工ワーク

お客様の声

ワークをおおよその中心位置でチャックに固定するだけで、キーと端面の心出しが自動でできるようになった。

自動化により心出しのスキルも不要となった。

使えるPOINT

“キー形状を自動で検知し心出しができる”

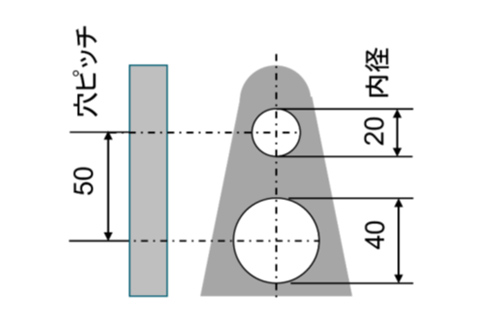

NCゲージ アプリケーション

VOL.6:内径の計測

立型5軸マシニングセンタ / 自動車部品

導入理由

測定機器で傷がつくことがあり自動測定で傷の頻度を軽減させたかった。

Before

ボアゲージで測定していたが内径に傷ができることがあり不具合品になることがあった。

After

測定による内径の傷は無くなった。

加工ワーク

お客様の声

機上計測でワークへの傷は無くなり、傷による不具合品は0になった。

またボアゲージの準備、測定結果の記録等にかかっていた時間も短縮することができ、更に穴ピッチも計測できるようになった。

使えるPOINT

“計測結果から線、点の構築、距離計算ができる”

NCゲージ アプリケーション

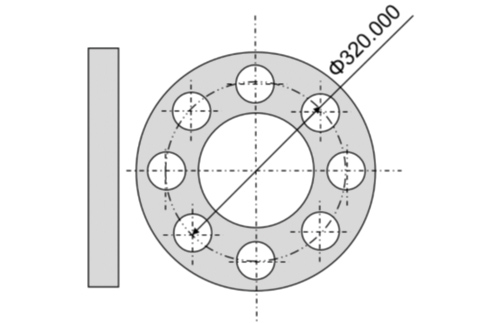

VOL.7:PCDの計測

複合加工機 / 港湾関連部品

導入理由

PCD計測を三次元測定機で測定する手間と段取り時間を短縮させたかった。

Before

ワークを外して三次元測定機でPCDを測定してから仕上げ加工に入っていた。

After

機上でPCDを自動計測し仕上げ加工が出来るようになった。

加工ワーク

お客様の声

ワーク着脱の段取り時間と三次元測定機で測定していた時間短縮することができた。

使えるPOINT

“PCDを自動計算できる”

*3点以上の点から円を構築する演算機能があります。

NCゲージ アプリケーション

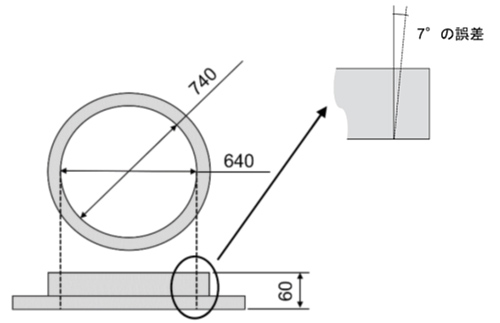

VOL.8:真円度の測定

立型マシニングセンタ / 土木建築部品

導入理由

機上計測でラフ(0.8mm)な真円度を確認したかった。

Before

加工精度で相手側の蓋とフィットしない場合があった。

After

仕上加工前に円筒度を把握できてベストフィットするようになった。

加工ワーク

お客様の声

ラフな加工であるが相手部品とのフィット性に苦労していた。

機上計測で嵌め合う部分の形状寸法を計測しベストフィットできるようになった。

使えるPOINT

“真円度の演算ができる”

その他のNCゲージの特長は、下記ページよりご確認いただけます。

NCゲージ ソリューションお困りごと・課題のご相談

工場の自動化についてのお困りごとや課題は

ぜひキャプテンインダストリーズまでお気軽にご相談ください。

豊富な経験・ノウハウから、ひとりひとりのお客様のご要望に沿った

ベストなソリューションをご提案いたします。